Il PDCA PLAN DO CHECK ACT, o definito anche ciclo di Deming PDCA, è uno degli approcci per il miglioramento continuo aziendale. Il suo utilizzo è ampio va dall’applicazione dei principi della qualità all’utilizzo nell’ambito progettuale, ed adattabile ad ogni fase dei processi aziendali produttivi , di erogazione dei servizi e obbiettivi strategici.

La sua importanza è lampante, infatti tutte le norme e standard di certificazione si basano sui suoi principi. Il PDCA ciclo di Deming viene in aiuto come strumento organizzativo nelle organizzazioni secondo l’approccio del miglioramento aziendale.

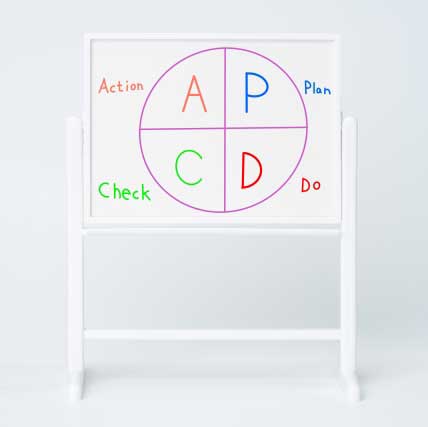

Il termine PDCA Cycle, è in realtà un acronimo anglosassone in cui le lettere hanno il seguente significato:

- Plan: Pianificazione;

- Do: Applicazione in via sperimentale di quanto pianificato;

- Check: Controllo e monitoraggio dei risultati, dei dati ed evidenze, e verifica della compatibilità con quanto pianificato;

- Act: Implementazione dei miglioramenti scaturiti dalle evidenze raccolte nelle verifiche.

Nato nel mondo industriale automobilistico, come molti di questi strumenti, oggi, è uno strumento di organizzazione aziendale tra i più adottati.

I principi definiti dal ciclo di Deming sono il fondamento su cui si basato tutte le norme di certificazione internazionale, comprensive di quelle per il settore alimentare che ambientale. Che lo ‘sfruttano’ per massimizzare le performance aziendale, aiutandone una direzione strategica vincente, basata su dati ed evidenze.

William Edwards Deming, è il padre di questo strumento per il miglioramento continuo della qualità, che è alla base delle norme ISO 9000.

Richiedi una consulenza aziendale adesso

Prenota una call gratuita con un nostro consulente.

Ciclo PDCA: perché è importante il cicolo di Deming?

Perché è importante il miglioramento aziendale? Perché le organizzazioni hanno bisogno stabilizzare il proprio mercato si, ma anche di crescere e migliorarsi. In poche parole, e qui ci odieranno gli innamorati delle norme e degli standard di certificazione, le organizzazioni devono poter creare profitti per la proprietà e valore per tutte le parti interessate correlate.

Non devono solamente fare una collezione di quadretti con costosi certificati. Il valore non è quello. Quella è solamente l’evidenza di quanto di buono viene fatto ogni santo giorno. Applicabile anche all’ambiente sportivo, come abbiamo parlato in questo articolo.

Adottare i principi del PDCA Cycle permette di avere un flusso di informazioni basate su dati ed evidenze, da confrontare con quanto si è pianificato.

Per poter apportare miglioramenti al sistema nei confronti degli obiettivi. Talvolta i sistemi di gestione come quello definito dalla norma di certificazione ISO 22000, in ambito di sicurezza alimentare, che puoi approfondire in questa pagina, ne adottato uno a doppio ciclo. Il modello ciclo di Deming viene impiegato:

- Per la progettazione, l’analisi e il miglioramento continuo dei processi;

- Per il raggiungimento degli obbiettivi ed il miglioramento aziendale delle performance;

- Per la gestione della soddisfazione dei requisiti nei confronti di fornitori, clienti, norme e leggi applicabili;

- Per la gestione di sprechi, risorse tecniche, competenze delle risorse umane;

- Per avere una gestione organizzativa sulle performance economiche grazie al processo Plan Do Check Act;

- Per la valutazione delle deviazioni.

Plan Do Check Act: quali sono le fasi del PDCA Cycles?

Il processo per il miglioramento continuo aziendale,Plan Do Check Act, può essere così schematizzato:

- Fase Plan – La Fase Plan del Ciclo di Deming consiste nelle definizione da parte dell’organizzazione, di ciò che deve essere fatto, inizialmente, partendo dalla definizione del contesto alla valutazione di un rischio applicabile, o per risolvere una criticità, migliorare un processo e nella successiva pianificazione delle azioni da svolgere. Nel dettaglio le attività previste in questa fase sono:

- Definizione del contesto delle parti interessate e delle loro aspettative;

- Analisi rischi e delle opportunità per definire i fattori impattanti e le opportunità scaturite che possono essere colte;

- Definizione degli obiettivi iniziali o del miglioramento da attuare ed i loro indicatori;

- Raccolta dei dati, evidenze, relative al processo;

- Mappatura del processo utilizzando un diagramma di flusso od altro strumento utile. Per la definizione della correlazione tra i processi e le risorse necessarie, input ed output;

- Determinazione degli interventi necessari per prevenire pericoli e o mitigare i rischi;

- Definizione dei risultati attesi ed i loro target;

- Definizione delle risorse economiche da parte dell’organizzazione;

- Definizione delle responsabilità per la fase di attuazione;

- Pianificazione delle azioni da svolgere;

- Pianificazione delle risorse tecniche ed umane;

- Determinazione degli indicatori per misurare i miglioramenti o gli scostamenti da quanto pianificato.

- PDCA Fase Do – Durante questa fase, vengono attuate le azioni ed i programmi precedentemente definiti e pianificati:

- I responsabili individuati assieme alle altre risorse dovranno mettere in pratica le azioni previste pianificate;

- Ogni soluzione è implementata per un periodo di prova;

- Viene verificata l’adeguatezza delle soluzioni adottate rispetto agli obiettivi attesi;

- Vengono quindi approvati i processi in caso in cui i risultati verranno considerati adeguati;

- Vengono formati i dipendenti sulle nuove modalità operative a fronte delle soluzioni adottate.

- PDCA Fase Check – Successivamente alla prima applicazione delle soluzioni progettate, queste vengono sottoposte ad un monitoraggio nel tempo per verificare la sostenibilità di quanto realizzato ed eventualmente approfondire cosa non ha funzionato. In questa fase occorre riprendere le attività di analisi delle cause dei problemi per individuare cosa deve essere fatto per superare le difficoltà o le anomalie che ancora persistono. I dati raccolti in questa fase saranno fondamentali per i processi di miglioramento continuo.

- PDCA Fase Act – Una volta che le azioni adottate hanno dimostrato di essere efficaci, e ci sono dati ad evidenze delle performance, è opportuno procedere a:

- Individuare eventuali esigenze di formazione del personale per rendere operative le soluzioni adottate e tecniche nei processi;

- Individuare eventuali esigenze strutturali, ambientali da attuare ai fini del miglioramento aziendale;

- Continuare a monitorare la situazione ripetendo il ciclo più volte fino a raggiungere i miglioramenti desiderati;

- Individuare altre opportunità di miglioramento, fissando nuovi obbiettivi durante un riesame.

Quali sono le fasi del ciclo PDCA model?

Il ciclo di Deming, è un modello per il miglioramento continuo applicato a tutte le fasi ed i processi aziendali. Il processo Plan Do Check Act, è il fondamento di tutte le norme per la qualità, esse siano per la certificazione qualità, ambientale, safety, alimentare e tutte le norme tecniche. Altri strumenti molto importanti in ambito di analisi e miglioramento aziendale sono l’Analisi Swot, i diagrammi a lisca di pesce le 8 D.

Per sottolineare l’importanza e l’integrazione dello strumento, possiamo evidenziare, quanto le norme di certificazione di ultima generazione vengano scomposte dallo stesso. Ovvero facciamo un esempio sulle norme di certificazione certificazione ISO 9001, ISO 14001, ISO 45001, ISO 22000, FSSC 22000, e tutte quelle che adottano la struttura HLS su 10 punti:

- P. Pianificazione. In questa fase possiamo ritrovare i seguenti punti norma:

- 4 Contesto dell’organizzazione;

- 5 Leadership;

- 6 Analisi dei rischi e delle opportunità;

- 7 Supporto.

- D. Esegui quanto pianificato. In questa fase troviamo il punto norma:

- 8 Attività operative;

- C. Misura e valuta. In quest’area è presente il punto:

- 9. Misurazione e valutazione;

- A Migliora. Qui è collocato:

- 10 Miglioramento.

Nei sistemi di gestione la struttura e molto ben specificata. Ma anche negli standard alimentari, come ad esempio il BRCGS, IFS, viene adottato il medesimo principio.

Come fare un PDCA?

La struttura sopra è quella di un classico sistema di gestione basato su una norma di certificazione ‘ISO‘. Ma gli stessi ragionamenti vengono adottati anche da varie tipologie di requisiti.

Per esempio, anche negli standard alimentari BRC, IFS e Global Gap, che non richiedono chiaramente l’implementazione di un sistema di gestione secondo una norma, come per esempio invece lo standard FSSC 22000, l’adozione della metodica PDCA viene richiesta.

Facendo un semplice esempio di attuazione di un PDCA, in azienda, potremmo riassumere:

Abbiamo definito il contesto, quindi i requisiti applicabili e quelli dei clienti. Definito le parti interessate e le loro aspettative. Da questo definito una politica aziendale ed effettuato la mappatura dei processi, Assieme alla valutazione dei rischi e delle opportunità, abbiamo redatto un piano degli obiettivi da raggiungere ed i loro indicatori e target di misurazione.

Definito le risorse a supporto e le modalità di misurazione delle attività operative e via. Si parte. Raccolta dei dati per la misurazione delle performance e la valutazione delle deviazioni. Ci spariamo un bel riesame con tutti questi bei dati e si ricomincia!!

Conclusioni sul ciclo di Deming PDCA

Molti considerano questo strumento superato. Lento. Secondo noi invece, quando non vi è una sua applicazione, si riscontrano molte lacune. Facciamo alcuni esempi di criticità.

Informazioni documentali che non seguono nessun filo logico. La loro presenza è basata su una ‘fantomatica’ richiesta della norma. Spesso inesistente. Un’incoerenza documentale che non segue la catena: contesto dell’organizzazione, parti interessate, politica, valutazione dei rischi, obiettivi, indicatori e riesame.

Sistemi ammasso di cose ridondanti. Dove c’è una direzione, è poi c’è la qualità. Come se trattassero mondi differenti. Inefficienze che non tutelano l’organizzazione, e non aiutano nei confronti degli obiettivi da raggiungere, compresa la compliance obbligatoria e la soddisfazione del cliente.

Lo schema invece è molto chiaro. Quello di permettere alle organizzazione di avere uno strumento organizzativo gestionale per gestire i propri processi, prodotti, servizi, e prendere una direzione strategica congrua al proprio contesto efficacemente.

L’implementazione dei principi del ciclo pdca non sarà utile solamente a livello direzionale per gli obbiettivi della qualità, come spesso accade, ma se ben implementati, questi principi, forniranno un efficiente guida alla gestione ed al miglioramento continuo delle performance sui requisiti obbligatori applicabili.

Aiutando quindi non solo al miglioramento aziendale ed efficientamento aziendale dei processi ed alla diminuzione degli sprechi, ma alla prevenzione di possibili sanzioni e fermi impianti molto gravosi per la reputazione e la continuità aziendale.

Sistemi & Consulenze, sarà al tuo fianco per assisterti e darti tutto l’apporto necessario per la progettazione del sistema di gestione per il miglioramento aziendale secondo il principio del PDCA, Plan Do Check Act, o ciclo di Deming.